取消

全球最大 65 吨锂电叉车下线!中国智造凭数字化技术领跑世界

——KEEP SMILE ~ KEEP ADVANCING——

“起吊成功!” 太原重工生产车间内,自重 85 吨的 “巨无霸” 缓缓升起,稳稳托举 65 吨钢卷的画面,通过直播迅速刷屏全网。近日,全球最大 65 吨级锂电平衡重叉车正式下线,一举超越美国 Wiggins 54 吨级产品的纪录,# 中国造全球最大锂电叉车 #话题单日阅读破 10 亿,网友直呼 “大国重器硬核出圈”。这台工业车辆领域的 “技术标杆”,不仅打破重载叉车技术壁垒,更彰显了中国制造业数字化、绿色化转型的硬实力。

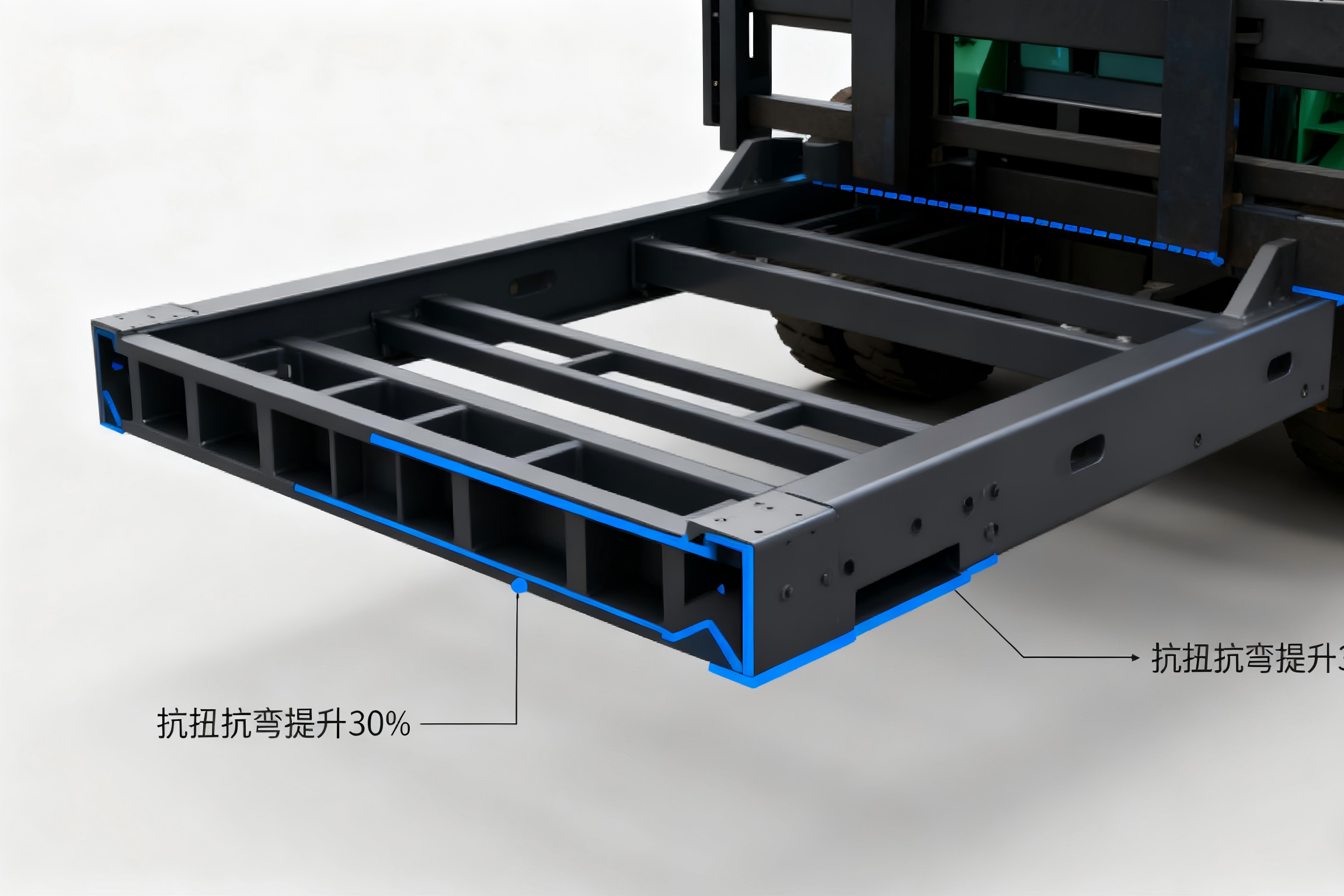

这台 “巨无霸” 的性能堪称极致工况的 “全能选手”。门架采用高强度钢板加大承载截面设计,载重能力较行业标准提升 20%;创新双箱型梁车架让抗扭抗弯能力提高 30%,即便在港口码头搬运集装箱、钢铁企业转移钢卷等重载场景,也能稳如磐石。动力系统更是亮点十足,高压双电机直驱技术让传动效率突破 95%,重载起步和爬坡响应远超传统内燃机叉车。搭配 528kWh 高能量密度锂电池组,双枪快充 1.5 小时即可满电,工人午休时间就能完成补能,轻松覆盖两到三个完整班次作业。

数字化智能制造是其快速落地的核心密码。生产车间里,500 余台机器人主导五大核心工序,机加自动下料、焊接 3D 电弧跟踪、涂装参数智能控制等环节实现 100% 自动化,6.5 分钟 / 台的生产节拍让定制化交付周期较行业缩短一半以上。从一块钢板到整机下线,每个零部件都植入专属电子条码,通过数据采集系统实现全生命周期可追溯。研发阶段借助数字孪生技术,在虚拟场景完成 300 余次工况模拟,提前破解了重载与灵活操控的核心矛盾,让这台 “大块头” 也能实现毫米级精准作业。

全产业链协同与物联网技术赋能,让核心优势持续放大。宝武集团的高端钢材筑牢结构基础,宁德时代的锂电技术解决续航焦虑,上下游企业形成高效协同生态。叉车搭载的物联网模块,可实时采集运行数据并上传云端,通过智能算法实现故障预警与远程诊断,将非计划停机时间大幅降低。这一突破填补了全球重载锂电装备的市场空白,也打破了国际巨头在高端重载设备领域的长期垄断,推动中国锂电叉车全球市场份额升至 45%。

如今,中国已构建起 “全覆盖、多动力、智能化” 的新能源叉车产业生态。太重集团建成全球最大新能源智能叉车制造基地,年产 10 万台的规模覆盖 1.5 吨至 65 吨全谱系产品,还包含氢能、甲醇等多种清洁动力选项。2025 年一季度,中国新能源叉车销量占比已突破 60%,出口同比增速达 18%,杭叉、合力等企业全球市占率稳步提升,成为全球叉车市场的核心增长引擎。

这台 “巨无霸” 的下线,不仅是单一产品的突破,更是中国制造业向高端升级的缩影。从数字化生产到物联网赋能,从核心技术自主化到全产业链协同,中国叉车产业的崛起路径,为装备制造业转型提供了宝贵经验。随着全球碳中和目标推进,锂电叉车凭借零排放、低维护的优势,正加速替代传统燃油设备。未来,随着更多数字化技术的深度应用,中国智造必将在全球高端装备市场占据更核心的位置,书写更多 “从跟跑到领跑” 的产业传奇。

物联网,让世界更精彩;

斯迈尔,让物联网更智能!

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~